1313硅烷偶联剂对桥面防水粘结层性能改善的试验研究

郝树伟1,张旭2

(1、天津市交通科学研究院,天津,300074;

2、安徽省交通投资集团北沿江高速马巢建设办,合肥, 230011)

摘要:为解决水泥混凝土桥面铺装层间粘结薄弱的问题,本文就硅烷偶联剂对桥面防水粘结层性能改善效果开展了试验研究,试验结果表明:采用硅烷偶联剂作为防水粘结层底涂剂能够有效地改善层间粘结性能,而且还能够很好地抵御防水粘结层的水损害。

关键词:硅烷偶联剂;底涂剂;层间粘结

一、硅烷偶联剂的定义及反应机理

硅烷偶联剂(简称硅烷)是由硅氯仿(![]() )和带有反应性基团的不饱和烯烃在铂氯酸催化下加成,再经过醇解而得的具有特殊结构的低分子有机化合物,其一般形式为

)和带有反应性基团的不饱和烯烃在铂氯酸催化下加成,再经过醇解而得的具有特殊结构的低分子有机化合物,其一般形式为![]() 式中X为可水解基团,与无机物表面有较好的反应性,典型的有氯基和烷氧基;R为非水解的有机官能团,根据高分子聚合物的不同性质,R与聚合物分子有较强的亲和力或反应能力, 如甲基、乙烯基、氨基、环氧基、巯基、甲基丙烯酰氧基等[1]。

式中X为可水解基团,与无机物表面有较好的反应性,典型的有氯基和烷氧基;R为非水解的有机官能团,根据高分子聚合物的不同性质,R与聚合物分子有较强的亲和力或反应能力, 如甲基、乙烯基、氨基、环氧基、巯基、甲基丙烯酰氧基等[1]。

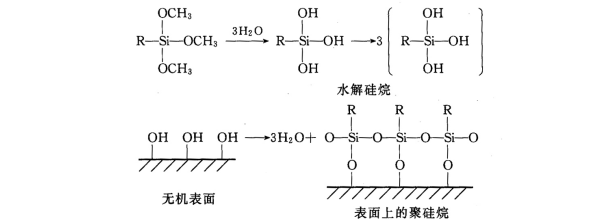

硅烷接触空气中或无机物表面的水分后发生水解,经脱水缩合后形成低聚结构;这种低聚物再与无机材料表面的羟基形成氢键,通过加热干燥等进一步反应形成部分共价键,最终使无机材料表面被完全覆盖,整个化学反应过程,如图1所示[2]。

二、硅烷偶联剂的的产品介绍和使用方法

2.1 试验选用的通用型硅烷偶联剂其主要性能指标,如表1所示。

表1 硅烷偶联剂主要技术指标

化学名称 | 指标 | 技术性质 |

氨丙基三乙基硅烷 | 外观: | 无色透明液体 |

密度(25℃): | 0.946 | |

沸点(℃): | 217 | |

溶解性: | 可溶于有机溶剂,可溶于水。 | |

水解性 | 在水中水解,呈碱性。 |

2.2使用方法[3-4]:将硅烷偶联剂用水和乙醇配成很稀的溶液(质量分数为0.5%~2%)作为底涂剂,以喷雾的方式预留在混凝土基体表面上,使之形成一个非常薄的覆盖层(最理想的膜厚一般小于25.4×10-4mm)。待基面风干后刷涂SBS改性沥青,然后铺装沥青混合料成型复合试件。

三、硅烷偶联剂对防水粘结层的性能改善研究

3.1硅烷偶联剂最佳用量的确定

界面采用原状混凝土表面,喷洒不同剂量的硅烷偶联剂做为底涂层,粘结层材料采用热喷SBS改性沥青,用量为1.8kg/m2,加铺AC-20沥青混合料成型复合试件,然后进行直剪和拉拔试验,试验温度25℃[5],试验结果如表2所示。

表2 不同硅烷偶联剂用量下的强度测试结果

用量(g/m2) | 0(未使用) | 1 | 2 | 3 | 4 |

抗剪强度(Mpa) | 0.4329 | 0.4812 | 0.5195 | 0.5133 | 0.4487 |

抗拉强度(Mpa) | 0.3138 | 0.3702 | 0.4079 | 0.3927 | 0.3315 |

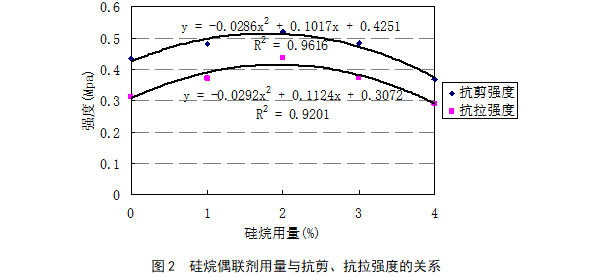

分析后可得图2中的抗剪强度、抗拉强度与硅烷偶联剂用量间的回归公式:

(1) 复合试件的抗拉和抗剪强度随着硅烷偶联剂用量的增加而不断提高,但掺量过多时也会导致粘结失效,存在一个最佳用量。当硅烷偶联剂用量为1.78 g/m2时,复合试件的抗剪强度达到最大值,而用量为 1.92 g/m2时,抗拉强度达到最大值。兼顾抗拉和抗剪性能综合考虑后,取硅烷偶联剂的最佳用量为1.8 g/m2。

(2)在最佳用量(1.8 g/m2)下,复合试件的抗剪强度较未使用时提高了19%,抗拉强度较未使用时提高了32%。这说明在最佳用量时,硅烷偶联剂在复合试件的界面上产生了更多的化学键力,有效地改善了层间粘结性能。

(3)当硅烷偶联剂的用量超过最佳用量时,改善效果不增反降。例如,在硅烷偶联剂用量为4 g/m2时,复合试件的抗剪强度和抗拉强度分别较最佳用量时下降了12.9%和19.9%。这是由于当用量过大时,偶联剂分子在基体表面重叠,单分子层结构遭到破坏,粘结强度逐渐降低造成的。

3.2硅烷偶联剂的耐候性检验

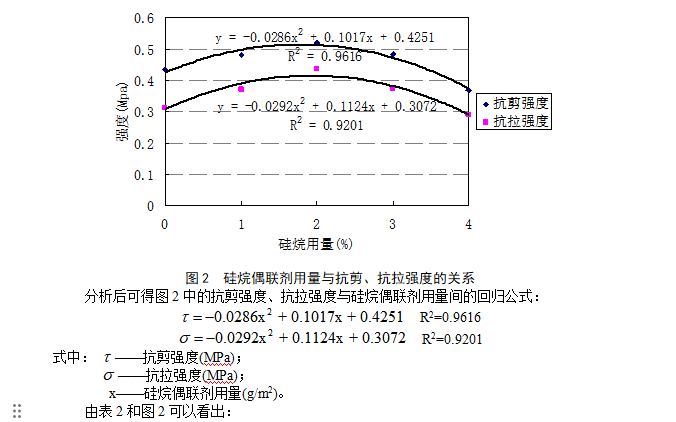

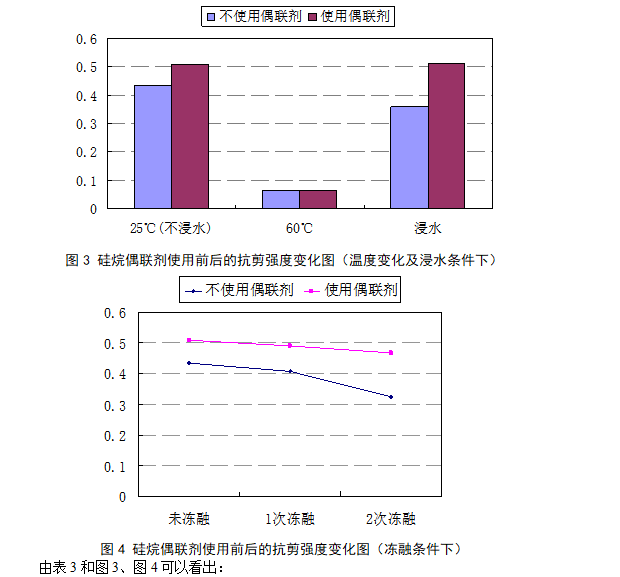

五种环境条件下,使用硅烷偶联剂(最佳用量为1.8 g/m2)前后,在原状混凝土界面上成型的复合试件的抗剪强度试验结果,如表3所示。

表3 不同环境条件下的抗剪强度测试结果

环境条件 | 25℃ | 60℃ | 浸水 | 冻融1次 | 冻融2次 | |||

抗剪强度(Mpa) | 使用前 | 0.4329 | 0.0632 | 0.3607 | 0.4064 | 0.3248 | ||

使用后 | 0.5086 | 0.0618 | 0.5123 | 0.4897 | 0.4661 | |||

强度比 | 1.17 | 0.98 | 1.42 | 1.20 | 1.44 | |||

(1)常温25℃条件下,喷洒硅烷偶联剂的复合试件的层间抗剪强度提高17%;但当试验温度提高到60℃时,抗剪强度却无明显提高。这是由于随着温度的升高,防水粘结层材料逐渐软化导致自身强度下降,此时粘结失效破坏界面开始由层间逐渐转移到层内的缘故。

(2)浸水后,由于侵入的水分剥离了部分与混凝土粘结不良的沥青,使得防水粘结层的抗剪强度下降了约21%;然而,喷洒硅烷偶联剂作为底涂层的复合试件,抗剪性能并没有明显的衰变,这可能是由于硅烷偶联剂具有降低表面能的作用,使得SBS改性沥青能够很好地浸润到混凝土表面,甚至一些缺陷或者细小孔洞,从而有效地阻止了水分的入侵。

(3) 在水温变化的反复影响下,防水粘结层的抗剪强度加速衰减。硅烷偶联剂使用前,1次冻融后的抗剪强度下降约6%,2次冻融后降幅较大,高达19%。而使用硅烷偶联剂后,抗剪强度的降幅明显减小,2次冻融后的降幅只有8.4%,有效地抵抗了水温变化对防水粘结层粘结效果的不利影响。

结论:试验研究表明,硅烷偶联剂在复合试件的界面上产生了更多的化学键力,有效地改善了层间粘结性能,而且还能够很好地抵御防水粘结层的水损害,采用硅烷偶联剂作为桥面防水粘结层底涂剂是可行的。综合考虑使用硅烷偶联剂对防水粘结层抗剪性能和抗拉性能的改善效果后,确定硅烷偶联剂的最佳喷涂用量为1.8g/m2。

参考文献

[1]郭云亮,张涑戎等,硅烷偶联剂的种类和特点及应用.橡胶工业.2003.

[2]Martinelli P. Bridge Decks Waterproof Membrane Evaluatiion.Sep.1996.

[3]裴建中.路面防水材料选型研究[J].公路.2006.7.

[4]张旭. 水泥混凝土桥面铺装材料研究[D]: [硕士学位论文].长安大学.2010.6

[5] 汪日灯.沥青混合料桥面铺装防水层研究[D]:[硕士学位论文].长安大学.2008.5